Beton, cement, kruszywo, wskaźnik wodno cementowy w/c

Data wydruku: 4 February 2026

Adres strony: https://kompasbudowlany.pl/beton-cement-kruszywo-wskaznik-wodno-cementowy-w-c/

Beton jest prawdopodobnie najpopularniejszym materiałem budowlanym. Definicja betonu zgodnie z normą PN-EN 206-1 „Beton – Część 1. Wymagania, właściwości produkcja i zgodność” – materiał powstały ze zmieszania cementu, kruszywa drobnego i grubego, wody oraz ewentualnych domieszek i dodatków, który uzyskuje swoje właściwości w wyniku hydratacji cementu. Cement jest spoiwem stosowanym do wytworzenia betonu. Zmieszanie cementu z wodą tworzy zaczyn cementowy. Po dodaniu do zaczynu kruszywa otrzymamy mieszankę betonową.

Po ułożeniu mieszanki betonowej w szalunkach zaczyna się proces wiązania i twardnienia betonu. Wiązanie betonu jest to zespół reakcji chemicznych i fizycznych zachodzących w mieszaninie cementu z wodą. Zaczyn cementowy zaczyna spajać kruszywo tworząc coraz twardszy i wytrzymalszy „sztuczny kamień” – beton. Przyjmuje się że beton uzyskuje pełną wytrzymałość po 28 dniach. Jednak wykonywanie robót związane z jego obciążaniem jest możliwe już wcześniej.

Wyróżniamy rodzaje betonu:

- beton lekki – o gęstości objętościowej od 800 do 2000 kg/m3

- beton zwykły – o gęstości objętościowej większej niż 2000 kg/m3 i nie przekraczającej 2600 kg/m3

- beton ciężki – o gęstości objętościowej większej niż 2600 kg/m

W przeważającej części konstrukcje betonowe wykonywane są z użyciem stali zbrojeniowej. Jest to spowodowane tym, że beton posiada stosunkowo niewielką wytrzymałość na rozciąganie i w przekrojach narażonych na siły rozciągające musi być zbrojony stalowymi prętami. Otrzymuje się w ten sposób żelbeton, bardzo uniwersalny materiał budowlany o szerokim zastosowaniu.

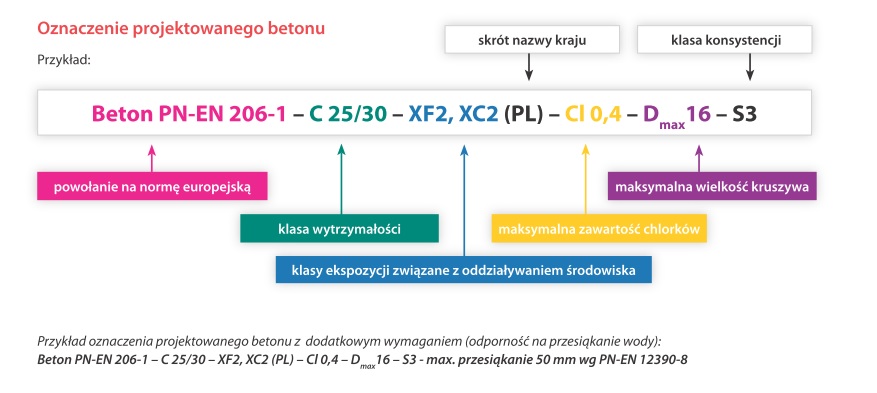

Klasa betonu

Jednym z podstawowych parametrów betonu jest jego wytrzymałość na ściskanie. Klasy wytrzymałości betonu są określone w normie PN-EN 13791 i określane na podstawie prób ściskania kostek oraz walców wykonanych z betonu. Klasa betonu oznaczona jest literą C, po której występują dwie liczby. Przykładowa klasa betonu C20/25:

- litera C oznacza beton zwykły lub ciężki, dla betonu lekkiego występuje oznaczenie LC,

- pierwsza liczba 20 oznacza wytrzymałość na ściskanie jaką otrzymano dla kostki sześciennej. Jest to 20 MPa,

- druga liczba 25 oznacza wytrzymałość na ściskanie jaką otrzymano dla walca. Jest to 25 MPa.

Należy mieć na uwadze to, że nie tak dawno funkcjonowały stare oznaczenia klas np. B20, oznacza wytrzymałości na ściskanie minimum 20 MPa po 28 dniach dojrzewania.

Cement

Cement jest jednym ze składników betonu, pełni funkcję spoiwa. Po zmieszaniu z wodą tworzy zaczyn, który w wyniku procesów hydratacji twardnieje i wiąże kruszywo.

Cement powstaje w wyniku zmielenia, zmieszania i wypalenia w temperaturze 14500C margla, wapienia i gliny. W wyniku tego procesu powstaje klinkier portlandzki, który jest mielony z siarczanem wapnia (gipsem). Gips spełnia tutaj funkcję regulatora czasu wiązania.

W zależności od tego, jaką odmianę cementu chcemy uzyskać, podczas przemiału można dodać składniki, takie jak żużel wielkopiecowy, popiół lotny, kamień wapienny.

W zależności od składu cementu wyróżniamy:

- CEM I – cement portlandzki czysty (bez dodatków), w 95-100% składa się z klinkieru portlandzkiego, który stosuje się do wykonywania betonów wykorzystywanych przy konstrukcjach zbrojonych stropów, nadproży czy słupów.

- CEM II – cement portlandzki z dodatkami, zawierający oprócz klinkieru portlandzkiego inne składniki przekraczające 5% masy cementu. Cement ten główne zastosowanie znajduje w przygotowaniu zapraw murarskich i tynkarskich, oraz betonów podkładowych.

- CEM III – cement hutniczy, jest materiałem otrzymywanym przez drobne zmielenie klinkieru portlandzkiego i granulowanego żużla wielkopiecowego (nie mniej niż 36%), z dodatkiem siarczanu wapniowego. Cement hutniczy stosuje się w szczególności do betonów narażonych na działanie siarczanów, gdyż wykazuje wysoką odporność na korozję siarczanową. Nie należy go używać w temperaturach poniżej 5 °C.

- CEM IV – cement pucolanowy, dzięki swojemu składowi charakteryzuje się wysoką odpornością na niepożądany wpływ agresywnych środowisk (np. wody siarczanowe). Cement pucolanowy ze względu na podobne właściwości do cementu hutniczego znajduje zastosowanie w środowisku agresywnym oraz do produkcji zapraw i tynków stosowanych w dolnych partiach budynków.

- CEM V – cement wieloskładnikowy, składa się z 20-64% klinkieru i 18-50% granulowanego żużla wielkopiecowego, resztę stanowią inne dodatki. Ma szeroki zakres zastosowań. Wykorzystuje się go do produkcji betonu, różnego rodzaju zapraw, zaczynu i innych mieszanek dla budownictwa, oraz do produkcji wyrobów budowlanych [10].

Oznaczenia cementu

Oznaczenie CEM bierze się od słowa cement, cyfry rzymskie po literach CEM oznaczają zawartość dodatków. Im wyższa cyfra tym więcej dodatków w cemencie.

Kolejnym oznaczeniem jest zawartości składników głównych w ramach tego samego cementu, w postaci znaków A, B, C:

- CEM I – brak liter, według norm ilość składników mineralnych w masie nie powinna przekraczać 5%

- CEM II/A – ilość składników mineralnych mieści się w przedziale 6-20%

- CEM II/B – ilość składników mineralnych mieści się w przedziale 21-35%

- CEM III/A – ilość składników mineralnych mieści się w przedziale 36-65%

- CEM III/B – ilość składników mineralnych mieści się w przedziale 66-80%

- CEM III/C – ilość składników mineralnych mieści się w przedziale 81-95%

- CEM IV/A – ilość składników mineralnych mieści się w przedziale 11-35%

- CEM IV/B – ilość składników mineralnych mieści się w przedziale 36-55%

- CEM V/A – ilość składników mineralnych mieści się w przedziale 36-60%

- CEM V/B – ilość składników mineralnych mieści się w przedziale 61-80% [9]

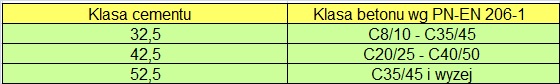

Oznaczenie wytrzymałości cementu jako 32,5; 42,5 oraz 52,5:

Według obowiązującej normy budowlanej PN-EN 197-1 możemy wyróżnić trzy klasy cementu budowlanego: 32,5 MPa, 42,5 MPa (najczęściej wykorzystywane w budownictwie mieszkaniowym) oraz 52,5 MPa. Im większe liczbowo oznaczenie, tym wytrzymałość na ściskanie jest większa.

Każda klasa ma dodatkowy wyróżnik, który charakteryzuje dynamikę narastania wytrzymałości wczesnej: R – wysoka, N – normalna i L – niska (tylko dla cementów CEM III).

Wyróżniki określające specjalne właściwości cementu:

LH – cement o niskim cieple hydratacji,

SR lub HSR – cement o wysokiej odporności na siarczany,

MSR – cement o średniej odporności na siarczany,

NA – cement o niskiej zawartości alkaliów.

Kolejne litery znamionują dodatki, jakie są zawarte w cemencie, czyli czym zastąpiono klinkier, który powinien być najważniejszym składnikiem cementu. Można spotkać między innymi:

K – klinkier cementu portlandzkiego (czyli to, z czego się powinno robić cement)

D – pył lotny krzemionkowy (cement portlandzki krzemionkowy)

S – granulowany żużel wielkopiecowy (cement portlandzki żużlowy)

P – pucolana naturalna (cement portlandzki pucolanowy)

Q – pucolana naturalna wypalana

V – popiół lotny krzemionkowy (cement portlandzki popiołowy)

W – popiół lotny wapienny

L – wapień mielony (cement portlandzki wapienny)

LL – wapień mielony o zawartości węgla organicznego poniżej 0,2%

T – łupek palony (cement portlandzki łupkowy)

M – oznaczenie dotyczące wszystkich składników innych niż klinkier, z których żaden nie dominuje (cement portlandzki wieloskładnikowy) [9].

Kruszywo

Do sporządzenia mieszanki betonowej niezbędne jest kruszywo, które w betonie stanowi około 70% jego objętości. W związku z tym właściwości kruszywa bezpośrednio przekładają się na właściwości betonu takie jak wytrzymałość, nasiąkliwość, ścieralność, mrozoodporność.

Kruszywo do betonu musi być wolne od zanieczyszczeń w postaci iłów, humusu, margli, gliny, gipsu, siarczanów, chlorków i alkalii,

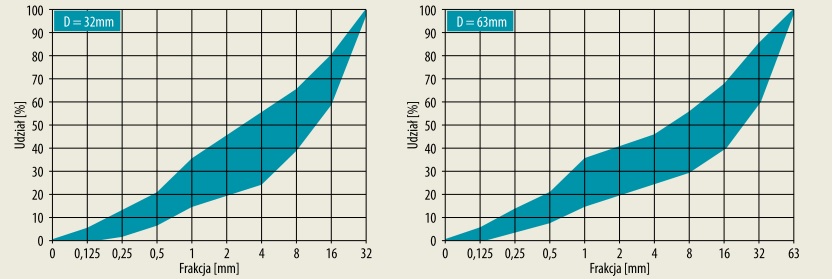

Mieszanka kruszywa w betonie powinna posiadać ciągłą krzywą uziarnienia, czyli powinna mieć wszystkie frakcje, od dużych średnic poprzez gruby i drobny piasek do frakcji pylastej. Różnorodność wielkości ziaren kruszywa powinna zapewniać wzajemne klinowanie się tych ziaren w taki sposób aby zapotrzebowanie na zaczyn cementowy mieszanki betonowej było możliwie niskie. Większe frakcje stanowią wypełnienie dla mieszanki betonowej natomiast frakcje drobne (d<2,0mm) wpływają na jej lepkość, urabialność i podatność na segregację. Specyficzną funkcję pełnią frakcje najdrobniejsze. Obecność drobnych ziaren o wielkości d<0,25mm bardzo ułatwia podawanie mieszanki betonowej pompami. Ziarna o tej wielkości powodują zmniejszanie wydzielanie mleczka cementowego z betonu. Nadmierne wydzielanie mleczka cementowego może powodować wypłukiwanie dodatków do betonu albo rozwarstwianie np. posadzki betonowej. Z kolei obecność frakcji pylastej –d<0,063 mm jest niekorzystna, prowadzi do zmniejszenia przyczepności kruszywa do zaczynu cementowego i w konsekwencji powoduje obniżenie wytrzymałości betonu.

Rysunek 1 przedstawia krzywe graniczne dla mieszanki betonowej w zależności od wielkości maksymalnych ziaren. Obszar zamknięty krzywą daje pewną dowolność doboru wielkości ziaren kruszywa ale dąży się do tego aby beton dla elementów prefabrykowanych posiadał ziarna usytuowane blisko górnej granicy obszaru krzywej. Uziarnienie dla betonu o wysokiej wytrzymałości (C35/C45) powinno przebiegać blisko dolnej granicy natomiast dla betonu towarowego w środku obszaru krzywej.

Znany jest fakt, że zbyt duża ilość drobnych ziaren w mieszance betonowej powoduje tak zwaną dużą wodożądność mieszanki betonowej co prowadzi do zwiększenia wskaźnika wodno-cementowego (w/c). Zbyt wysoki wskaźnik wodno-cementowy obniża wytrzymałość betonu

Duża ilość niewielkich ziaren powoduje jeszcze inne zjawisko. Na powierzchni styku ziaren kruszywa i zaczynu cementowego zlokalizowana jest duża ilość mikroporów. Takie mikroskopijne przestrzenie decydują o zmniejszeniu wytrzymałości, przepuszczalności betonu. Im kruszywo jest drobniejsze tym całkowita powierzchnia kruszywa jest większa co zwiększa obszar występowania tych niekorzystnych zjawisk.

Istotne jest określenie maksymalnej wielkości ziaren w mieszance betonowej. Należy zwrócić uwagę, że maksymalny wymiar ziaren nie może być większy niż:

- 1/3 najmniejszego wymiaru przekroju poprzecznego elementu betonowego,

- 3/4 odległości między prętami zbrojenia [1].

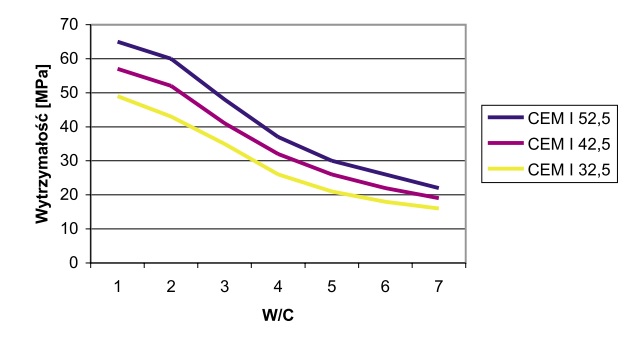

Wskaźnik wodno-cementowy – w/c

Wskaźnik wodno-cementowy jest to stosunek efektywnej zawartości masy wody do masy cementu w mieszance betonowej.

Efektywna zawartość wody to różnica między całkowitą ilością wody w mieszance betonowej a wodą zaabsorbowana przez kruszywo.

Niższy wskaźnik w/c przy tej samej zawartości betonu pozwala uzyskać wyższą wytrzymałość betonu.

Nie jest możliwe sporządzenie mieszanki betonowej o w/c = 0,2 do 0,25, ponieważ jej konsystencja będzie zbyt gęsta. Każda ilość wody w betonie ponad wodę związaną chemicznie zwiększa porowatość betonu co skutkuje niższą wytrzymałością [5], wyższą nasiąkliwością, zmniejszoną mrozoodpornością, zmniejszoną odpornością na działanie środowisk korozyjnych i pogorszoną ochroną stali zbrojeniowej.

Należy mocno zaznaczyć, że w celu zwiększenia ciekłości przygotowanej mieszanki betonowej nie wolno dodawać wody. W takim wypadku należy przygotować i dodać do mieszanki zaczyn cementowy [6].

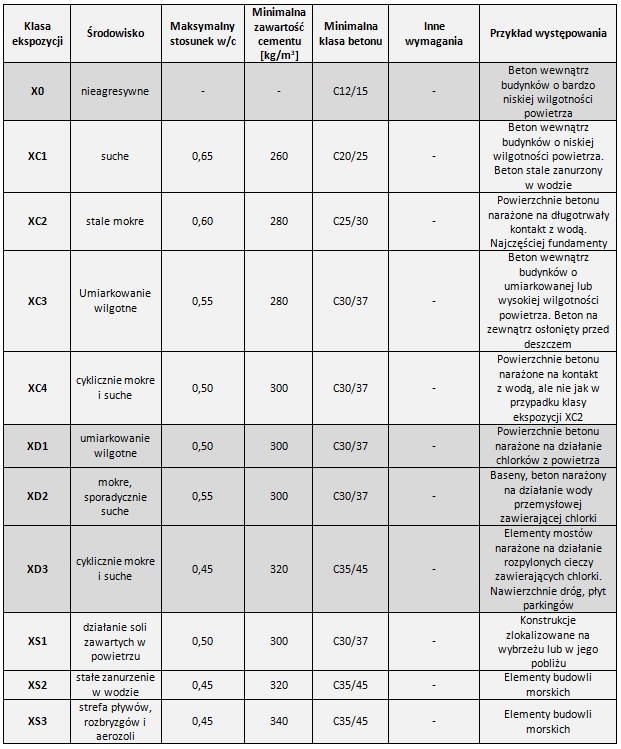

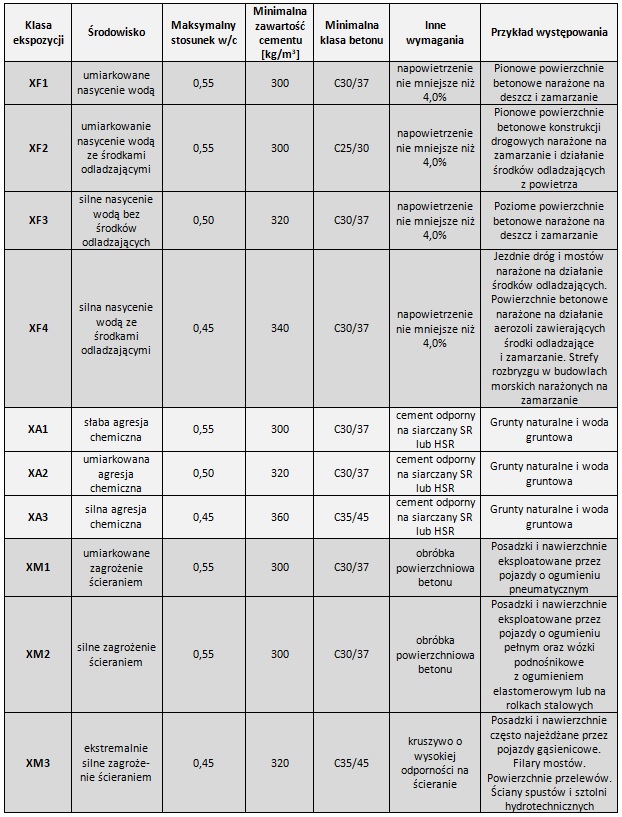

Podstawowymi wymaganiami stawianymi przed konstrukcjami betonowymi jest ich wytrzymałość i trwałość. Trwałość jest mocno uzależniona od środowiska w jakim pracuje konstrukcja betonowa. W normie PN-EN 260-1 ujęto 18 klas ekspozycji betonu charakteryzujących różne rodzaje szkodliwych warunków oraz ich natężenie (Tablica 2). Jednocześnie w tabeli określone są wymagania jakie powinien spełnić beton projektowany dla danego środowiska. Widać wyraźnie, że wraz ze wzrostem agresywności środowiska zwiększają się wymaganie odnośnie wytrzymałości, zawartości cementu i obniża wskaźnik w/c.

Beton na budowie

Wykonując na budowie niezbyt ważne elementy betonowe czy żelbetowe można przygotować mieszankę betonową we własnym zakresie. Aby wykonać w 300 litrowej betoniarce beton C12/15 z cementu portlandzkiego CEM I 32,5 o konsystencji półciekłej należy odmierzyć 44kg (34 l) cementu, 94kg (59 l) piasku, 220 kg (129 l) żwiru i 26 l wody. Przy wyrabianiu betonu w betoniarce w pierwszej kolejności dodaje się do uruchomionej betoniarki składniki suche i dopiero kiedy zostaną ze sobą zmieszane dodaje się powoli wody. Cement nie powinien być wsypany do betoniarki jako pierwszy, ze względu na możliwość przyklejenia się do wilgotnych ścian urządzenia. Czas mieszania betonu w betoniarce powinien wynosić od 1 do 5 minut.

Wykonywanie betonu na większych budowach we własnym zakresie nie jest możliwe ponieważ w betoniarce można wyrobić jednorazowo niewielką ilość betonu. Betonu na budowie nie przygotowuje się też przede wszystkim ze względu na ryzyko związane z nieuzyskaniem pożądanych parametrów wytrzymałościowych betonu oraz wskaźnika w/c. Na budowę beton najlepiej zamówić w wytwórni betonu (betoniarni). Tak zamawiany beton nazywa się „betonem towarowym”. W betoniarni składniki dozuje się wagowo, a dokładność naważania jest bardzo wysoka i zapewnia powtarzalność każdej partii wyprodukowanej mieszanki. Przy zamówieniu podaje się wymaganą klasę betonu i konsystencję. Wyróżnia się pięć konsystencji mieszanki betonowej:

- wilgotna K-1

- gęstoplastyczna K-2

- plastyczna K-3

- półciekła K-4

- ciekła K-5

Aby być pewnym, że wytwórnie betonu gwarantują odpowiednią jakość betonu warto zainteresować się tym, czy producent betonu posiada znak jakości „Dobry beton”, który jest nadawany na rok a następnie przedłużany lub nie przedłużany przez Stowarzyszenie Producentów Betonu Towarowego w Polsce.

Należy wiedzieć, że producent do każdej partii betonu ma obowiązek dostarczyć nam dowód dostawy. Dowód dostawy powinien zawierać informacje wymagane przez normę PN-EN 206, dotyczącą parametrów dostarczonej mieszanki betonowej oraz użytych surowców: cementu, kruszyw, wody oraz ewentualnie domieszek chemicznych.

Transport mieszanki betonowej z wytwórni betonu na plac budowy następuje zazwyczaj samochodowymi betonomieszarkami, rzadziej wywrotkami. Receptura betonu powinna być tak opracowana, że transport mieszanki, jej ułożenie i zagęszczenie powinno być wykonane przed rozpoczęciem wiązania betonu. Jeżeli przewidywany czas transportu, ułożenia i zagęszczenia mieszanki betonowej jest dłuższy niż czas wiązania, betonu transportuje się w postaci zmieszanych suchych składników a wodę dodaje dopiero na placu budowy.

Podczas transportu należy uważać aby nie nastąpiła segregacja składników, czyli rozdzieleniu się różnych frakcji i osiadaniu cięższych składników w dolnej części mieszanki. Temu procesowi sprzyja ciekła konsystencja mieszanki betonowej, długi czas transportu, wyboista droga lub narażenie mieszanki na duże opady atmosferyczne.

Na wielkich budowach gdzie zużywa się duże ilości betonu, betoniarnie stawia się na placu budowy i mieszankę tłoczy przewodami.

Po montażu zbrojenia i ustawieniu szalunków układa się mieszankę betonową w szalunkach. Mieszankę betonową układa się warstwami, do rozgarniania stosuje się łopaty. Ważną sprawą jest zwrócenie uwagi aby mieszanka nie uległa segregacji. Jeżeli beton ma być zrzucany z wysokości powyżej 1 metra należy zastosować rynny zrzutowe. Mieszanki betonowej o konsystencji ciekłej lub półciekłej w ogóle nie należy zrzucać. Przy większych wysokościach z jakich podawana ma być mieszanka należy zastosować rury aby bardziej spowolnić spadek mieszanki. Często na budowach do podawania mieszanki stosuje się pompy na podwoziach samochodowych, które mają możliwość tłoczenia i podawania mieszanki betonowej na odległość do 27 m w poziomie i do 30 m do góry.

Podczas betonowania powinno się unikać robienie przerw aby betonowana konstrukcja miała jednolita strukturę. Beton podczas układania należy zagęszczać. Zagęszczanie ma za zadanie dokładne wypełnienie szalunku mieszanką, usunięcie pęcherzy powietrza i ścisłe otulenie prętów zbrojeniowych betonem. Im mieszanka ma gęstszą konsystencję tym dokładniej powinna być zagęszczana. Rozróżniamy zagęszczanie ręczne i mechaniczne. Ręcznie można mieszankę sztychować stalowymi prętami, ubijać ubijakami lub ostukiwać szalunek od zewnętrznej strony. Szczególnie starannie należy zagęścić beton w pobliży ścian szalunków ponieważ w tym miejscu grube kruszywo jest trudniej otulane przez zaczyn cementowy z uwagi na ograniczony dostęp od strony ściany. Czasami po demontażu deskowania widać na ścianie elementu betonowego „raki” – grube kruszywo bez otuliny cementowej. Zjawisko takie nazywa się „efektem ściany”. Zagęszczanie mechaniczne na budowie najczęściej wykonuje się poprzez wibrowanie. Stosuje się wibratory buławowe (pogrążane) lub listwy wibracyjne. Wibratory posiadają element drgający z dużą częstotliwością i to drganie jest przekazywane do mieszanki betonowej powodując przemieszczanie się i wzajemne układanie różnych frakcji betonu (rysunek 4).

Wibrowanie wibratorem pogrążalnym prowadzi się równolegle z układaniem betonu. W każdej ułożonej warstwie pionowo wsuwa się buławę i przesuwa ją pionowo w górę i w dół. Obszar wibrowania w poziomie obejmuje okrąg o średnicy równej dziesięciokrotnej średnicy buławy. Czyli buława o średnicy 40 mm zagęści obszar o promieniu 20 cm. Maksymalna głębokość oddziaływania wibratora wynosi 1,25 długości buławy. Pomimo to podczas wibrowania należy wibrator zagłębiać w niższej, zawibrowanej już warstwie betonu. Do wibrowania niezbyt grubych elementów betonowych typu stropy, posadzki, wylewki stosuje się listwy wibracyjne. Są to podłużne, najczęściej aluminiowe listwy z zamocowanym elementem wibrującym oraz uchwytami do prowadzenia urządzenia. Listwę kładzie się na wylanej mieszance betonowej i przesuwa. Drgania listwy powodują zagęszczenie betonu (rysunek 5).

Poza opisanymi powyżej sposobami wibrowania mieszanki betonowej w zakładach prefabrykacji elementów betonowych stosuje się wibratory przyczepiane do form, w których układa się mieszankę. Tam też zagęszcza się mieszankę technikami: próżniową, przez wirowanie (pale i słupy) oraz walcowanie.

Beton podczas dojrzewania nie lubi zbyt wysokiej oraz zbyt niskiej temperatury. W początkowej fazie przeszkadza mu też deszcz i silny wiatr. Dlatego bardzo ważną czynnością jest pielęgnacja betonu podczas jego dojrzewania. W początkowej fazie dojrzewania deszcz może wypłukać zaczyn ze świeżego betonu a silny wiatr zanadto wysuszyć wierzchnią warstwę pozbawiając ją wody potrzebnej do wiązania. Aby chronić świeży beton przed procesami opisanymi powyżej, należy go przykryć np. plandekami.

W okresach upałów beton należy polewać wodą przez 7 dni, gdy sporządzony był przy udziale cementu portlandzkiego. Beton na bazie cementu hutniczego należy polewać w upały minimum 14 dni. Początkowo polewanie powinno być prowadzone delikatnie aby nie wypłukać zaczyn z betonu.

Prowadzenie robót betoniarskich w temperaturach +50C i niższych jest zadaniem wymagającym. W takiej temperaturze beton wiąże bardzo wolno natomiast w temperaturach poniżej zera woda zamarza, beton w ogóle nie wiąże a już związany ulega rozsadzeniu przez mikropęknięcia spowodowanie zamarzającą wodą.

Betonowanie w obniżonych temperaturach prowadzi się stosując następujące techniki:

- dodawanie do mieszanki betonowej domieszek zapobiegających zamarzaniu wody i przyspieszających wiązanie,

- podgrzewanie składników mieszanki do temperatury 400C i zabezpieczenie jej przed utratą ciepła po ułożeniu,

- przykrycie powierzchni świeżo ułożonego betonu plandekami i doprowadzenie gorącej pary (naparzanie),

- zaprojektowanie szybkowiążącej mieszanki betonowej i dodawanie możliwie najmniejszej ilości wody,

- okrywanie ułożonego betonu matami, plandekami, itp. aby zapobiec utracie ciepła.

Beton jest bardzo powszechnie stosowanym w materiałem budowlanym. W połączeniu ze stalą można z niego wykonywać konstrukcje niemożliwe do zbudowania z innych materiałów. Niemniej przygotowanie betonu, transport, układanie i pielęgnacja wymagają sporej fachowej wiedzy i staranności przeprowadzenia poszczególnych czynności.

___

- materiały ze strony gorazdze.pl

- materiały Firmy Sika

- wikipedia.pl

- T. Kijowska „Betoniarz” wydawnictwo KaBe

- „Projektowanie betonów zwykłych oraz badanie ich właściwości” Akademia Górniczo Hutnicza

- polskicement.pl „ABC BETONU”

- PN-EN 206+A1:2016-12 „Beton – Wymagania właściwości, produkcja i zgodność”

- Kaszuba S. Saferna M. „Współczynnik wodno cementowy a klasy wytrzymałości betonu według PN-EN 206-1”

- materiały ze strony la-decor.pl

- materiały ze strony leksykon-budownictwa.pl